金型が完成して、製品を成型した後に

製品の寸法が交差内に入っていない時や、

形状変更で製品を小さくする時など

金型を大きくする時には

各当部位を

「入れ子」(別のパーツ)にして入れ替えるか

溶接して肉盛りをするか

どちらかの方法で対応することが多いです

今回はその溶接の過程を

写真を交えて紹介します。

因みに、溶接しているのは

私なので、あまり上手ではありませんが

参考になれば幸いです。

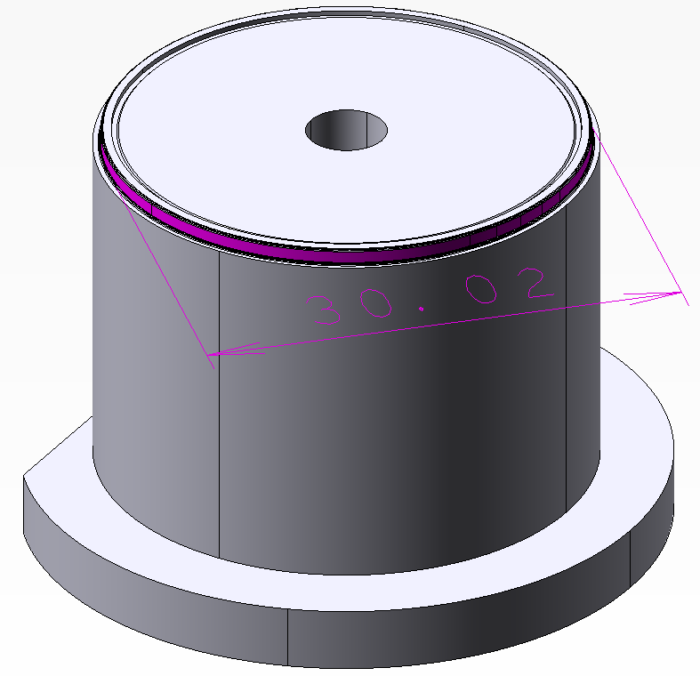

修正箇所

修正箇所はしたの画像の紫色で示した箇所では

φ30.02の箇所で、

ココを系で0.04ミリ大きくする為の溶接です

レーザー溶接ではないので、ヒケも大きめに出ますし

各当箇所を大きく肉盛りします。

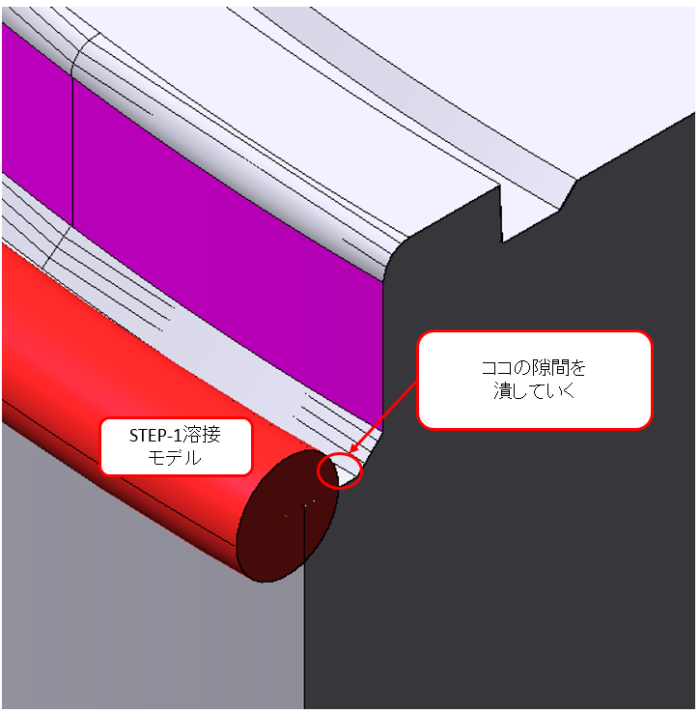

STEP-1

まず、下段のカドを溶接していきます

溶棒の径は「φ0.3」を使用して

溶接機の設定は下の画像のとおりです。

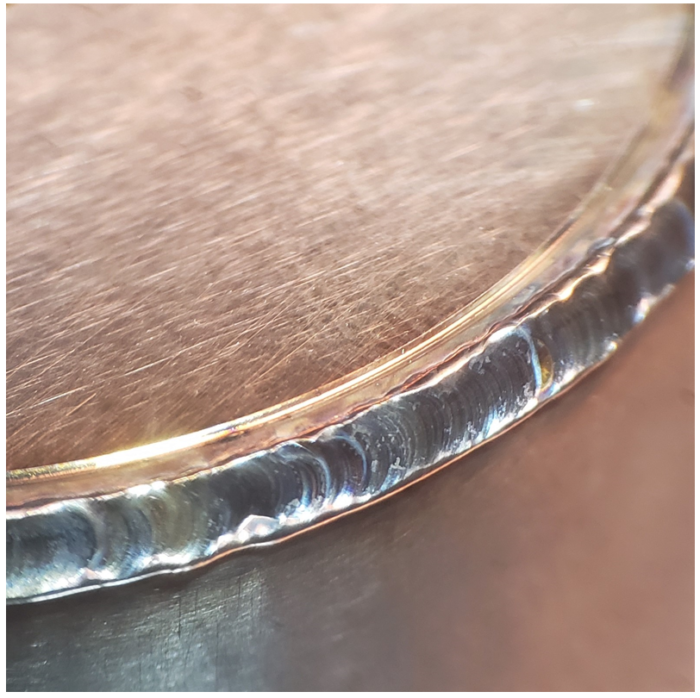

溶接途中の写真がこれ↓

これを一周ぐるっと溶接します

STEP-2

溶接が乗った、箇所に谷ができているので

そこを潰していきます。

この時は、溶棒は使用せず、溶かし込んでいくだけです。

このステップを行うと、

「ブローホール」発生の危険性いわゆる「巣」ができる

可能性が少なくなりますので、私の場合はいつも行っています。

この溶接は独学で、経験上コノほうが上手くいくという理由だけです。

その作業途中の写真がコレ↓

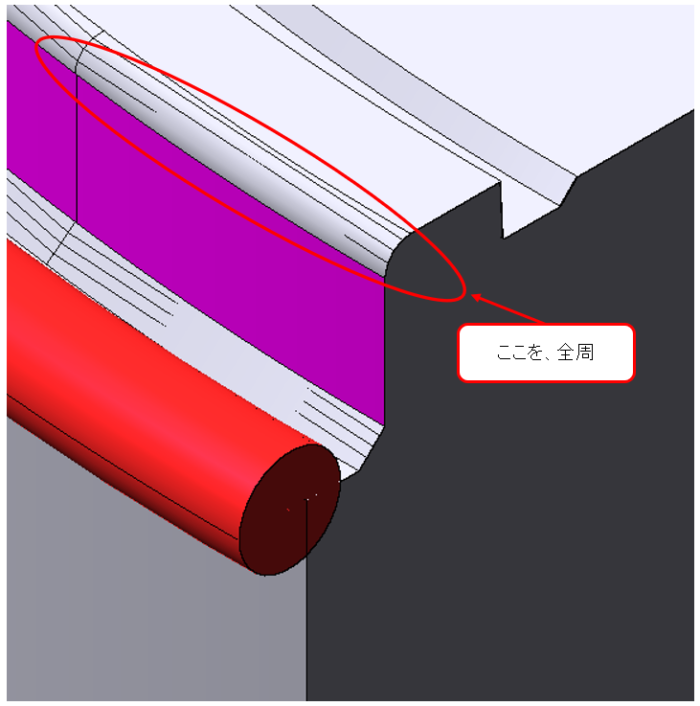

STEP-3

次はうえのカドに

溶接棒を使用して乗せていきます

作業途中の写真

STEP-4

そして、「STEP-2」の後に行った

隙間を潰していく作業

「STEP-3」と同様を施します

この時に、溶接機のモードを切り替えて

「PULSING」にすると、キレイに溶かし込むことができます

熱を母材にかなり与えてしまうので

あまり、小さいものには、使用しないほうが良いと思います。

そのモードで溶接した写真がこれ↓

STEP-5

次は「STEP-1~4」と同じ工程をもう一回施します。

この工程は、いわば保険的な感じで、

部分的に盛りが足りない箇所が出ないようにする為で

加工後の溶接の不備を予防するために行っています。

下段を溶接↓

次に隙間を埋めるために

溶かし込んでいきます↓

そして、上のカドを肉盛りして完成です

こんな感じ↓

もっと、小さい場所や、肉盛りの量を少なくしたり

母材に熱を加えてくない時には

「レーザー溶接」を使用しています。

しかしながら、我が社には「レーザー溶接機」は無いので

外注で済ませています。

とはいえ、この溶接機でもある程度はできていますので

未だに重宝しています。

以上が、私の溶接のやり方でした。