「ルアー金型-1」の続きで

実際に金型を作成して、成型して

製品を取り出しましたので、ご紹介したいと思います。

モノは

「ルアーモデリング-1」「ルアーモデリング-2」で

紹介したものです。

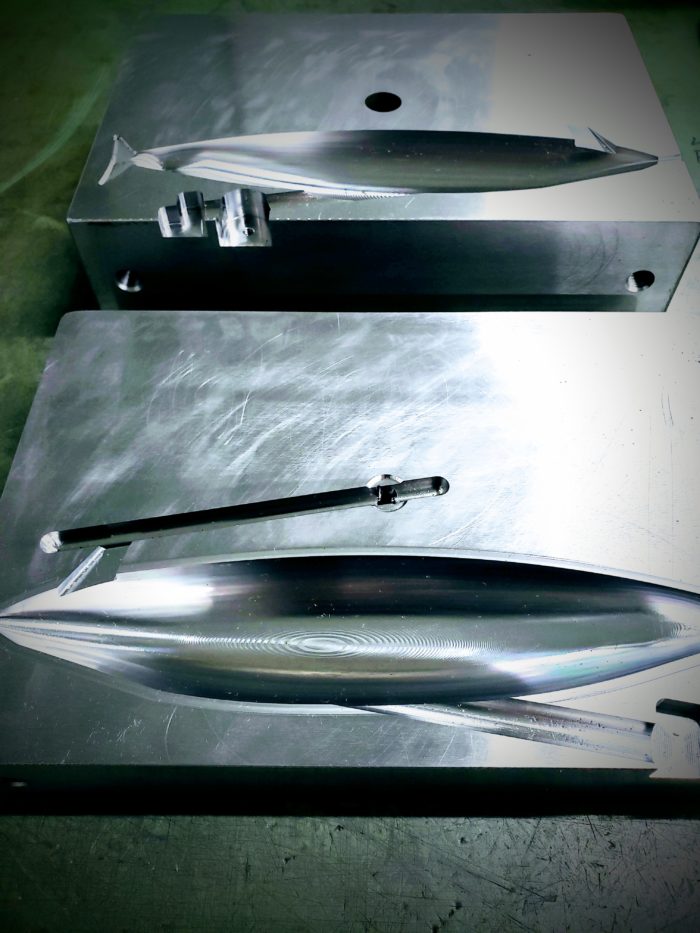

キャビ・コア 製品コマ

早速ですが、下の画像がNCで削り出した後のモノです

結構カッター目があるのでこれを消す程度で磨いて

「ピーニング処理」を施していきます

ミガキ手順

カッター目が消えればよいので

初めに「砥石#400」くらいから初めて

最終的に「ペーパー#800」までにしました

コマの材質は、焼き入れなしの「NAK80」を使用しましたので

ガンガン削れていき、比較的楽な作業でした。

ショットピーニング

ミガキ作業の後は「ショットピーニング」により

表面をきれいにすると同時に「成型材料」の張り付きを

防止して、離型を促す目的で施しました

処理の後は上の画像のように、「艶消し」の状態になります

「張り付き防止」のために、ランナー部にも処理をしました。

エラストマー材

今回の成型材はいわゆる「エラストマー」です

硬度はそれほど柔らかいモノではありません。

腕時計のバンド程度でしょうか。

この材料は、金型をピカピカに磨いてしまうと

「ピタッ」と張り付いてしまい、とても「離型」が

困難になります。

その対策として、表面を「粗す」ことをします

製品面であれば「EDM・放電加工」の加工をして

通常行う「ミガキ」をせずに、その加工目のままにしておきます

面粗度としては「10μ」程度にすることが多いです。

ランナーなどは「ブラスト」処理をします

また、スプルブッシュの内側なども、やすりで傷を付けたり

それでもダメな場合は「WEDM・ワイヤー加工」で

放電目を付けます。

これをしないと、成型1ショットごとに

ペンチなどで、張り付いた「製品」や「ランナー」を

引っ張り出さないといけなくなります。

針を取り付ける穴

これは魚を釣るルアー(マグロを釣ると聞きました)なので

針を通す穴を作る必要があります

しかしながら、そのためにスライド機構を仕込む

予算もないので「置きゴマ」にしました。

スリーブ・センターピンで…

その穴を作り出すために

考えた方法は、「スリーブ・センターピン」を

成型時に入れて、成型後に製品ごとその 「スリーブ・センターピン」を

取り出して、 「手で引っこ抜く!」作戦。

成型直後のモノなので、そうとう熱いはずですが

熱いうちに引っこ抜かないと、食いついて取れなくなります。

結果は、軍手すれば「OK」でした。

ピン自体は、固定側のコマにマグネットで固定しています

こんな感じで、型を閉める時にも脱落せずに成型でき

成型後もスムーズに離型することができました。

今回、最も頭を悩ませた部分がココでしたが

トラブルなくできて良かったデス。

使用したマグネットは「ミスミ」の「PHXBN6-15」という

製品を使用しました。

下の画像のように設置しました。

成型品

金型完成後の初ショットで取れた製品の写真です

ピンを引き抜く作業も、難なく行え

成型品も問題なく安心しました。

一度、これで「マグロ」を釣ってもらい

何か改善点があれば、形状の修正を行い

再トライをしていきます!